Производство нашей фирменной обуви

Сегодняшнее «Белкельме» — современное, хорошо управляемое и имеющее ясные перспективы развития предприятие. Интеллектуальное ядро компании представлено дирекцией, ведущими службами и отделами. Принятие стратегических решений является прерогативой наблюдательного совета ЗАО СП «Белкельме».

Общая площадь фабрики, расположенной в арендуемых зданиях, составляет свыше 18 500 квадратных метров. Персонал — свыше 460 человек. Примерно четыре пятых из них — женщины. В составе административно-производственного комплекса, помимо основных цехов, — фирменный магазин, столовая, кулинария, бытовой блок, складское хозяйство, территория с автостоянкой и т. д. «Белкельме» производит 23-25 тысяч пар обуви ежемесячно, стабильно выдерживая в годовой производственной программе широкий ассортимент, превышающий сто моделей. Валовая стоимость продукции ныне достигает 2,5 млрд. белорусских рублей в месяц. В случае необходимости мощность производства может быть увеличена.

«Белкельме» выпускает 23-25 тысяч пар обуви ежемесячно

Структура предприятия включает отдел маркетинга и стратегического развития, производственно-технический отдел, бухгалтерию, отдел главного механика, отдел материально-технического снабжения, отдел сбыта, отдел внешнеэкономических связей, ООТиЗ, экономический отдел, конструкторско-модельное бюро, кадровую службу, отдел технического контроля, ряд вспомогательных служб. Производственный блок предприятия представлен тремя крупными цехами: раскройным, швейным и цехом сборки обуви.

В настоящий момент в мире применяются два основных индустриальных метода изготовления спортивной обуви. Наиболее производительным является метод внутренней формовки заготовки и последующий прямой прилив к ней подошвы. При этом достигается максимальная степень автоматизации процессов. Способ применяется преимущественно для изготовления дешевой обуви (до нижнего предела среднего ценового диапазона), в производстве используются исключительно синтетические материалы.

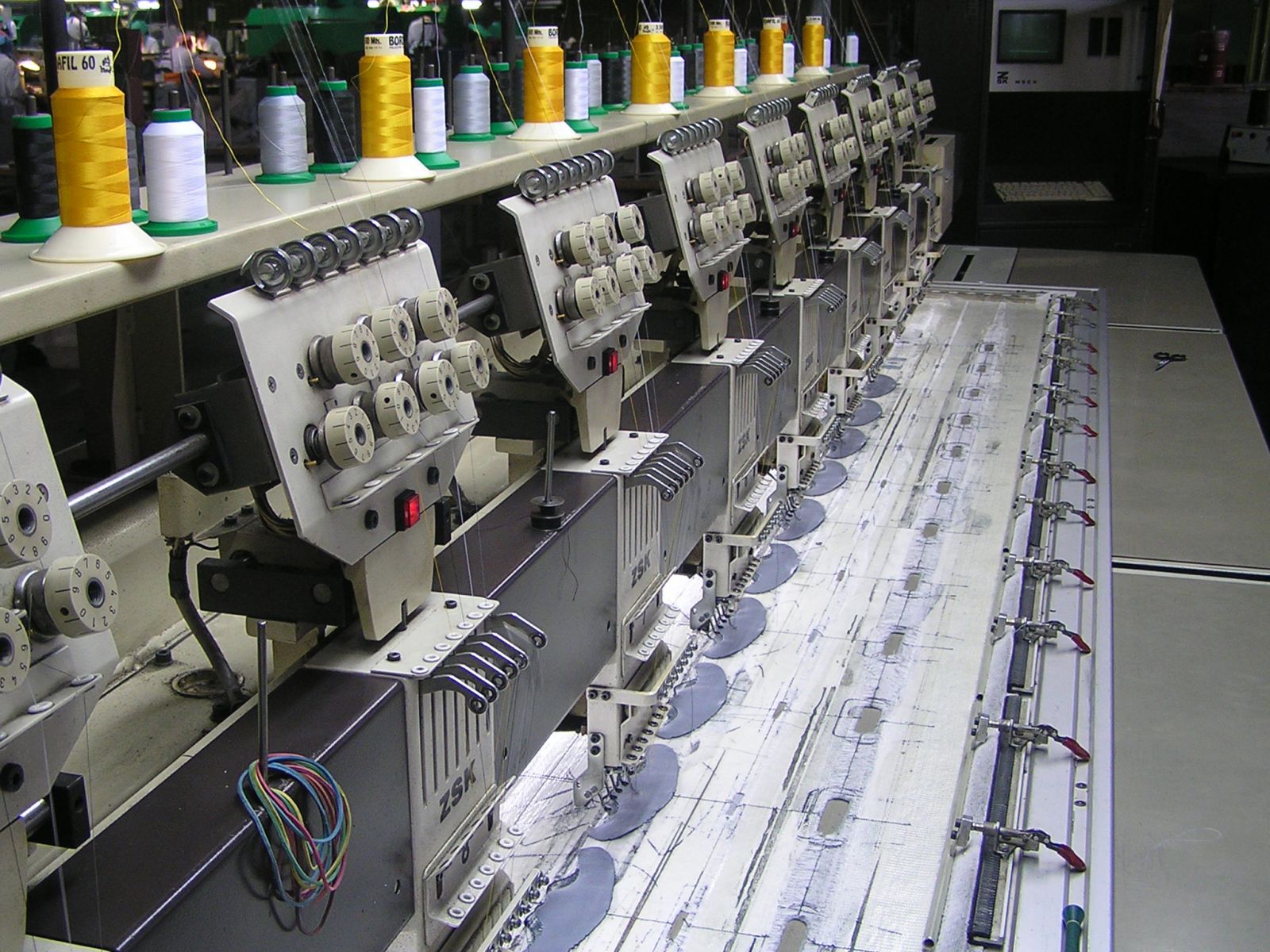

Вышитые здесь фирменные ярлыки с логотипом «Белкельме» украшают каждое готовое изделие

Во втором случае заготовка формируется обтяжно-затяжным методом на колодке. Подошва затем приклеивается к ней специальными клеями. Эта технология более традиционна, но позволяет получать совершенно иные качественные параметры изделий. Вся обувь для профессионалов спорта и лучшие образцы обуви для активного отдыха изготавливаются только по данной технологии.

На фабрике «Белкельме» применяется обтяжно-затяжный метод формования. Все процессы от стадии проектирования моделей до раскроя основного сырья (кожи) полностью автоматизированы. Прошив обуви производится вручную на современном импортном оборудовании. Высокая квалификация сотрудников позволяет реализовывать практически любой дизайн. В перспективе будут автоматизированы процессы сборки готовой обуви. Как уже отмечалось, важное конкурентное преимущество предприятия заключается в опоре на собственные модельные разработки.

Конструкторы и специалисты по дизайну пользуются специальным программным обеспечением (российским и итальянским), позволяющим в десятки раз ускорить творческие процессы. Компьютеризация также коренным образом изменила работу отделов, связанных с подготовкой производства. А использование для кроя заготовок суперсовременного раскройного комплекса «Elitron» позволяет свести к минимуму потери ценного сырья.

Точность - главное качество в работе раскройщиков материалов

В качестве сырья в большинстве моделей кроссовок и ботинок используется натуральная кожа. Точнее, кожа крупного рогатого скота (бычина) толщиной 1,2-1,8 мм. Это отечественное сырье поставляется Бобруйским кожкомбинатом. Кроме того, кожевенное сырье высокого качества приходит на «Белкельме» от СП «Гатово-Тенери». Еще один белорусский поставщик — ОАО «Луч», выпускающее качественные промышленные клеи. Другие контрагенты, обеспечивающие производство, работают в России, Украине, Польше. В их числе ООО «Фурнитол», ЧУП «Львов-пласт», польская фирма «Москва». Если расшифровать снабжение по видам материалов, то кожа и картон ныне — исключительно отечественные. Подноски, задники, стелечные материалы, поролон — итальянские, польские, китайские, испанские. Подошвы в основном — украинского производства, а фурнитуру и швейные нити поставляют фирмы Беларуси и, частично, Российской Федерации.

На предприятии действует эффективная система учебы и переподготовки кадров. Молодые рабочие проходят через школу наставничества. Инженеры, технологи, маркетологи постоянно направляются на различные курсы повышения квалификации, участвуют в обучающих семинарах, посещают выставки и т. д.

Все это позволяет компании «Белкельме» поддерживать хороший тонус и, несмотря на усложнение моделей и расширение ассортимента выпускаемой продукции, уверенно выдерживать конкуренцию на отечественном и зарубежных рынках.